CONTINUOUS COMPRESSION MOLDING (CCM) VON TEUBERT

Unsere Kunden setzen auf die Teubert High-Class-Maschinen für die Herstellung von Composites. Es gilt 2 + 2 = 5! Denn Composites im Verbund leisten mehr als die beteiligten Ausgangsstoffe einzeln. Erst durch die Verbindung aus Faser und thermoplastischer Matrix ergibt sich ein enorm fester und steifer Werkstoff mit gleichzeitig sehr niedrigem Gewicht.

Die Matrix besteht grundsätzlich aus Thermoplast - entweder als Rohmaterial (Polymer-, Granulat- oder Pulverform) oder als halbfertiges Erzeugnis (Folien-, Faser- oder Prepregform). Für die Faser können alle handelsüblichen Fasern als Rohmaterial, als Halbzeug oder in halbfertiger Form, z.B. als Matten, Vlies oder Stoff zum Einsatz kommen.

Einzigartige Vorteile:

- Hohes Leichtbaupotential durch hervorragende gewichtsbezogene Steifigkeit und Festigkeit

- Vielzahl wertvoller physikalischer Eigenschaften

- Maßgeschneiderte Werkstoffe werden realisierbar

- Große Gestaltungsfreiheit und Flexibilität in der Fertigung

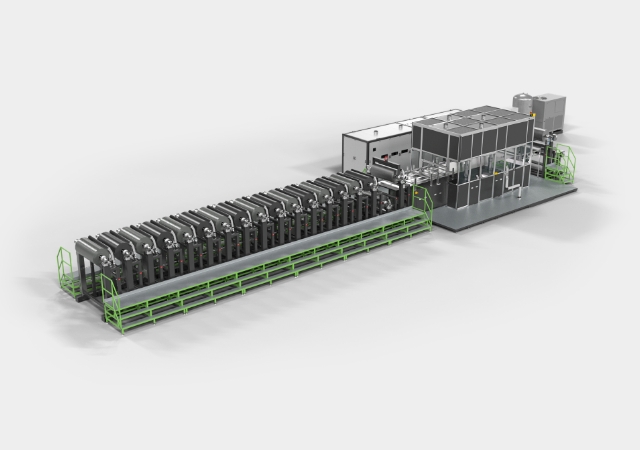

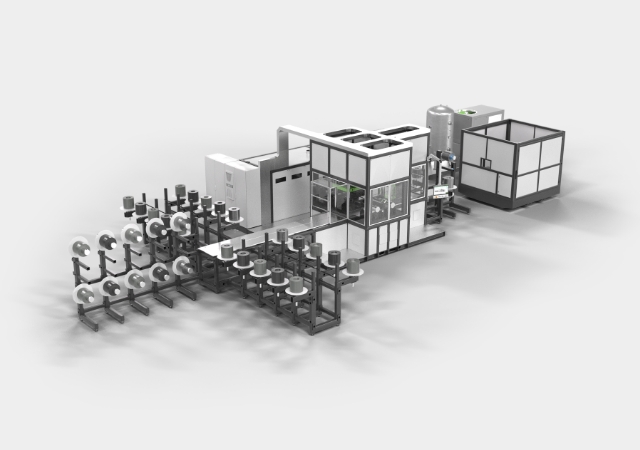

CCM ANLAGEN

CCM Single-Stage

Produktion von Halbzeugen (Organobleche) zur Weiterverarbeitung durch Thermoformverfahren.

Die spätere Umformung kann auch mit dem Spritzgussverfahren kombiniert werden, wodurch ein hoher Automatisierungsgrad erreicht wird.

Profilherstellung möglich.

CCM Double-Stage

Produktion von langen Profilen mit konstantem, gebogenem oder variierendem Querschnitt in einem kontinuierlichen Prozess.

Plattenproduktion möglich.

Vorteil: Unterschiedlichste Materialkombinationen und Lagenaufbauten

Das CCM-Verfahren macht eine nahezu endlose Produktion möglich: Das Material wird mithilfe einer Vorschubeinheit durch die Presse gezogen, welche sich zyklisch öffnet und schließt. Präzise geregelte Laminatdrücke von bis zu 25 bar sowie Temperaturen von maximal 500°C ermöglichen die Produktion von Halbzeugen in Form von Platten (Organobleche) oder komplexen Profilen.

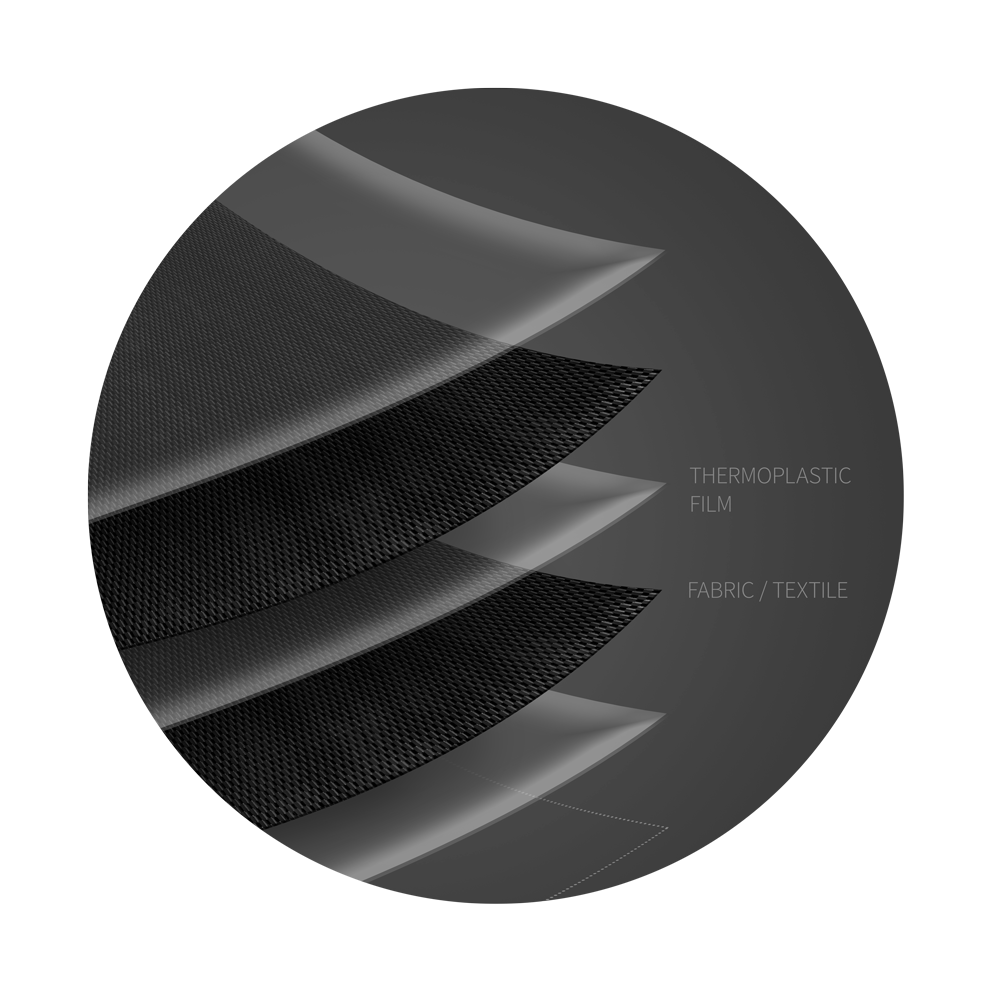

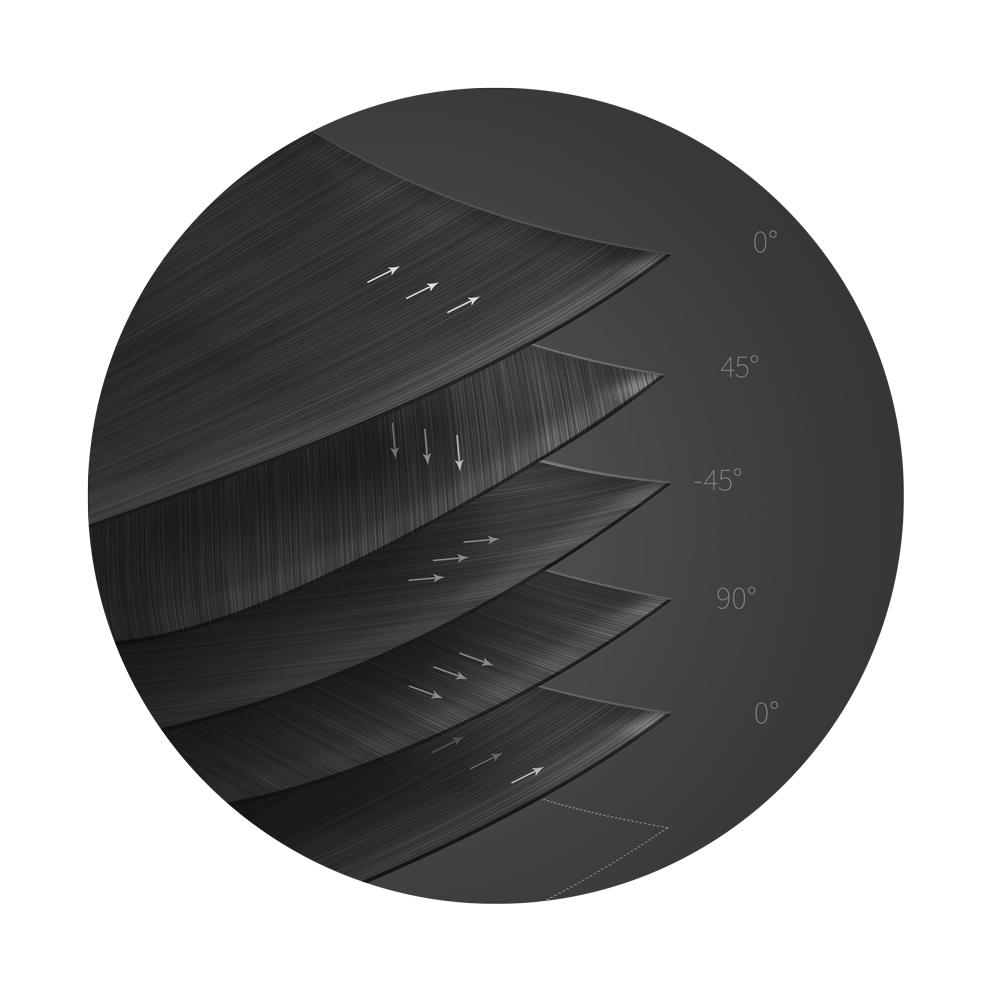

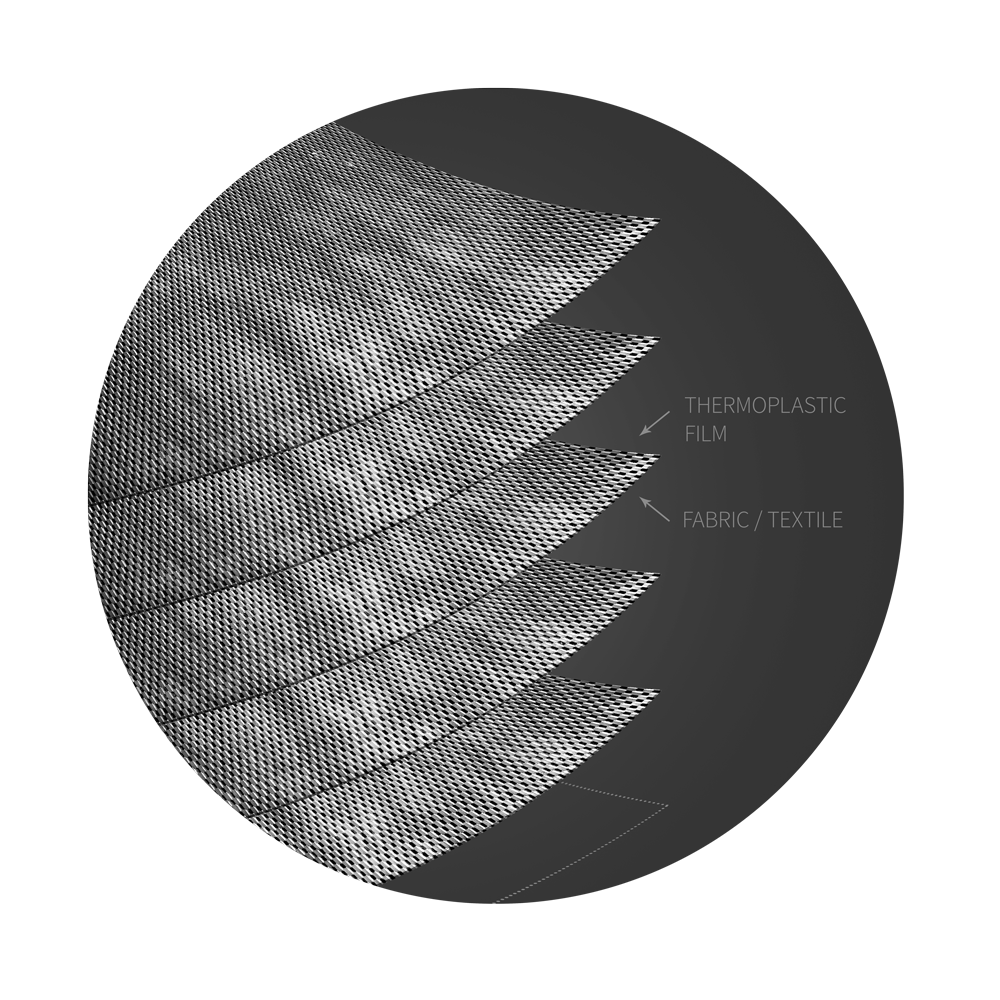

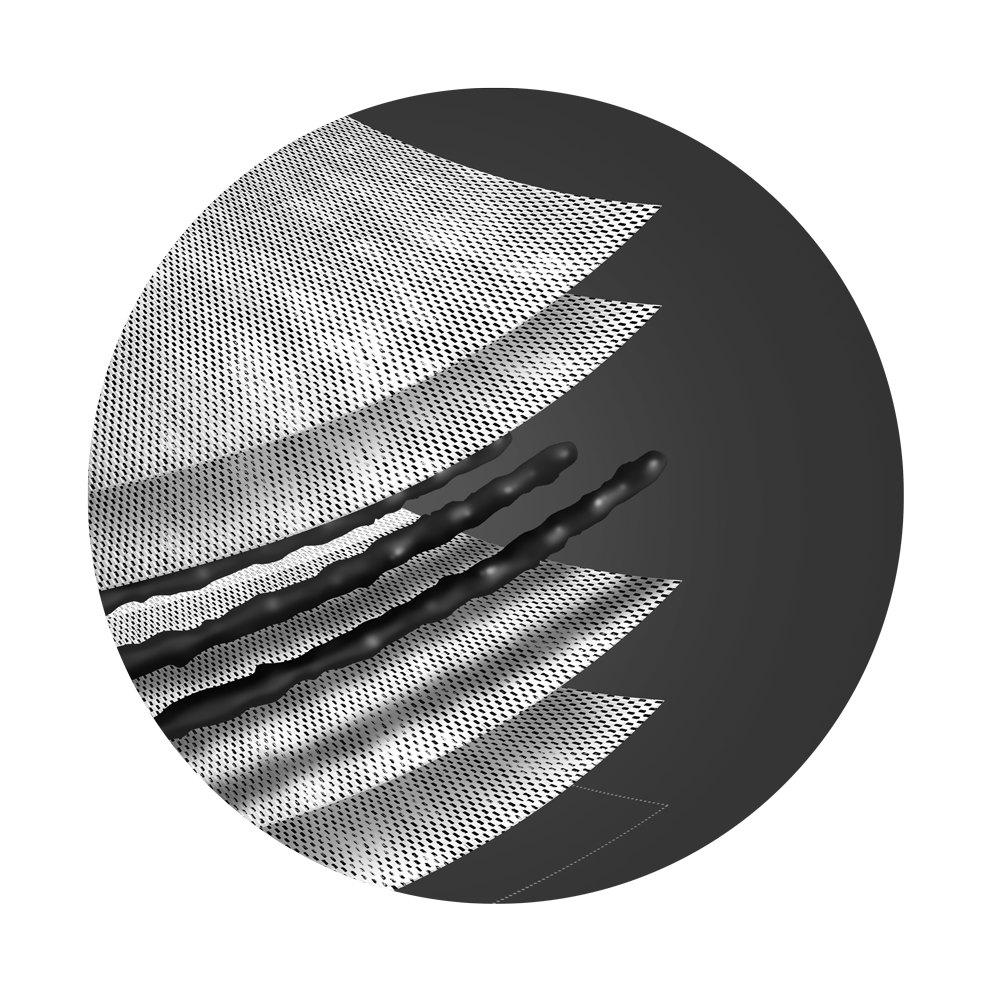

Der Lagenaufbau sieht je nach Anwendung ganz unterschiedlich aus. Durch Film-Stacking (trockene Gewebematten mit Thermoplastfolien) oder durch vorkonsolidierte UD-Tapes können High-Quality-Polymere erzeugt werden. Die direkte Injektion der Matrix aus der Granulatform eignet sich dagegen besonders für die Herstellung von kosteneffizienten Faserverbundwerkstoffen.

Die im CCM-Verfahren hergestellten Halbzeuge weisen einen Porositätsgrad von weit unter 1 % bei einer extrem niedrigen Maßtoleranz auf. Durch ein Hot-Forming oder mechanisches Verfahren können die Halbzeuge weiterverarbeitet werden.

TRADITIONELLE LAYUPS

Thermoplastische Folien mit Fasergewebe/ -gelege (Film-Stack)

Mit Matrix vorimprägnierte unidirektionale Tapes (UD-Tape)

Hybridgewebe (Twintex)

DIREKTEINSPRITZUNG

Direktes Einspritzen von Schmelze zwischen Fasergewebe/ -gelege

REFERENZEN UND PARTNER

Forschung & Entwicklung:

Unser Angebot für Ihre intensive Zusammenarbeit mit führenden Instituten

Die CCM-Technologie bringt Zukunfts-Unternehmen entscheidende Vorteile. Doch CCM als Technologie ist für viele Betriebe noch neu – und eine echte Entdeckung. Ihr Markt ist in Bewegung, voller Dynamik. Sie wollen testen, Prozesse bis ins Detail kennenlernen? Wir sind dabei. Und arbeiten für unsere Versuche und neue Entwicklung eng zusammen mit führenden deutschen Forschungsinstituten wie Cetex und Neue Materialien Fürth. Hier entstehen auf CCM Anlagen neuester Bauart beispielsweise bahnbrechende Neuentwicklungen.

Sprechen Sie uns und unsere Forschungspartner bitte an, wenn wir unsere neuesten Erkenntnisse mit Ihnen teilen dürfen.

Dazu gehören beispielsweise:

- Versuche mit Ihren Materialien

- Test von Neuentwicklungen

- Begleitung vor eigenen Maschinen-Kaufentscheidungen

Bei Wissen voraus. Mit allen Vorteilen von CCM für Sie:

- Kontinuierliche Produktion von Faserverbund

- Massenverarbeitung

- Hoher Output

- Hohe Qualität

- Hohe Präzision und Maßgenauigkeit

- Turnkey Solution inkl. Peripherie

- Vollintegriert

- Hohe KonsolidierungsquaIität